制御装置にフライトレコーダを組込ました

- 2021年2月3日

安川電機マシンコントローラMP3300にフライトレコーダー機能を組込ました

飛行機のフライトレコーダや車のドライブレコーダのように,トラブル発生後の原因を調査する方法を生産ラインのトラブル対策 に取り入れると,トラブル原因究明が容易になります。

レコーダ記録内容は,正常運転時でも異常運転の可能性を想定して,全て項目を常時記録するものとします,つまりトラブルの発生なければ記録データは永遠に使われことはありません。

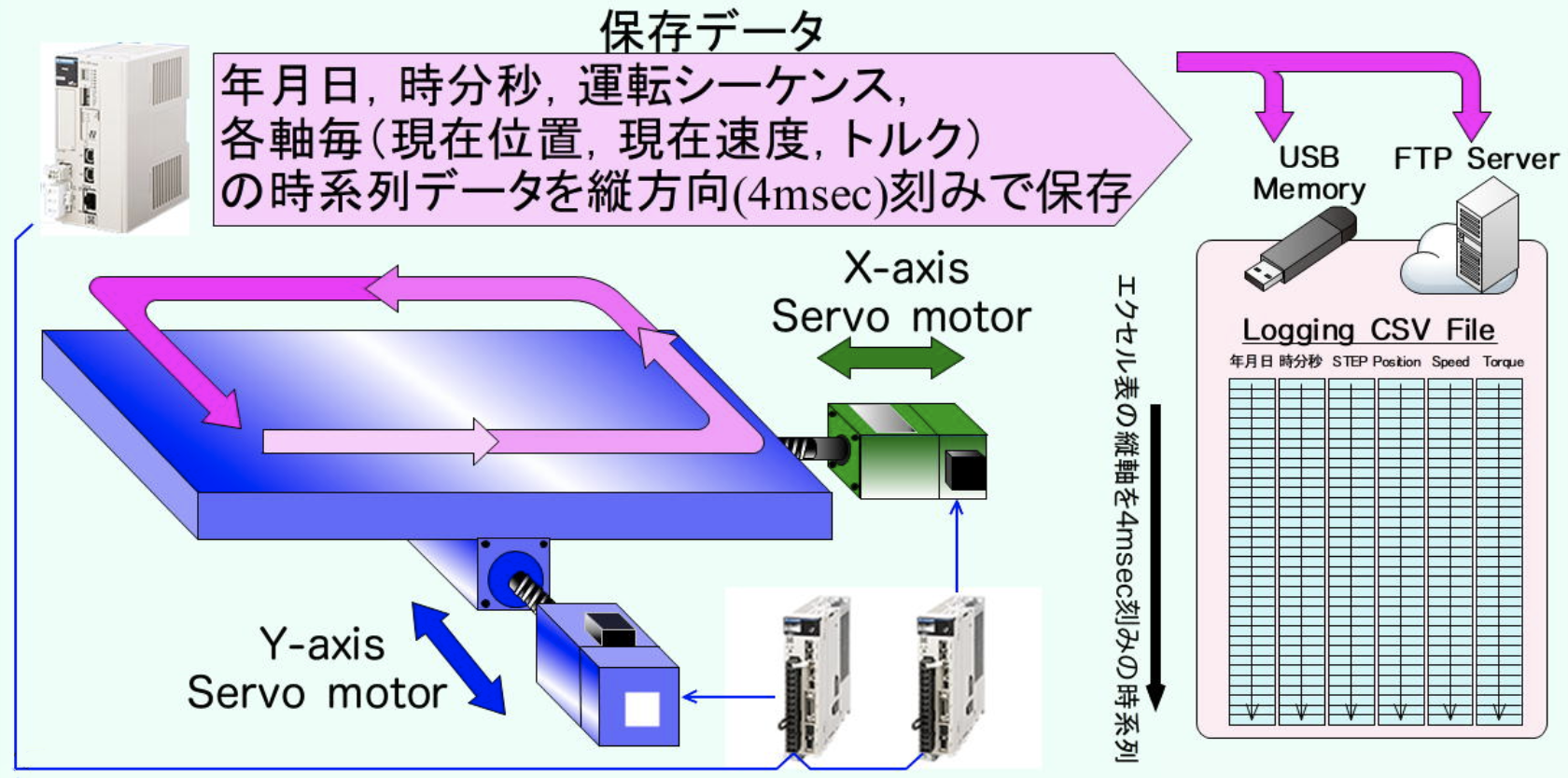

今回サーボモータでの実験機を使用して,参考的に具体例を示します。

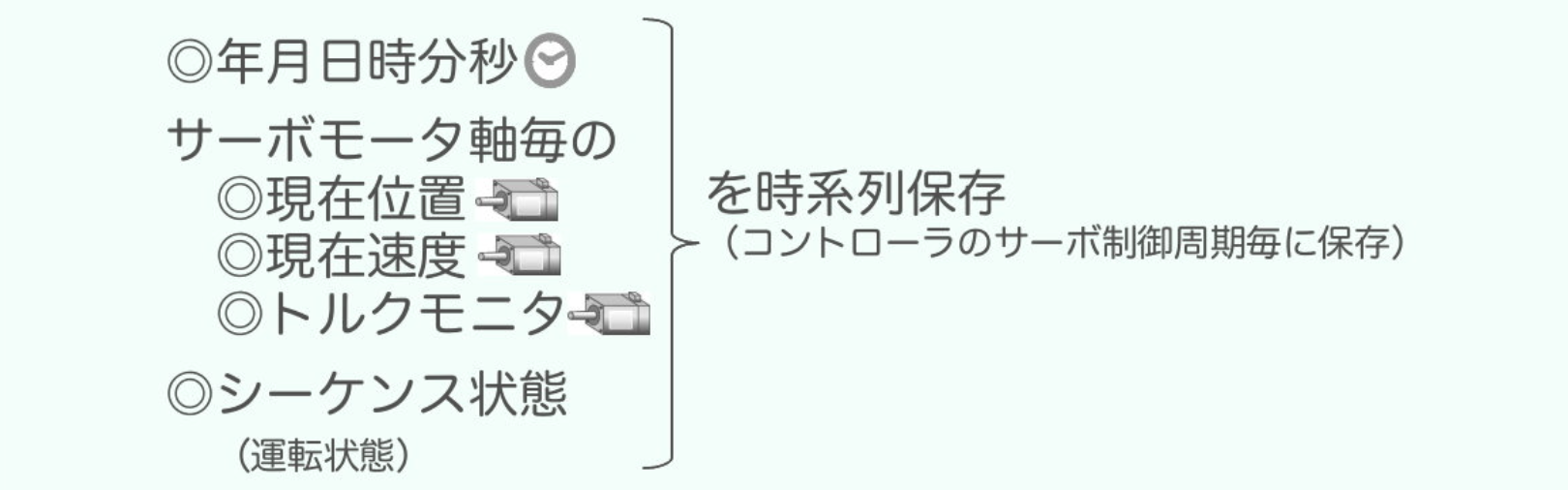

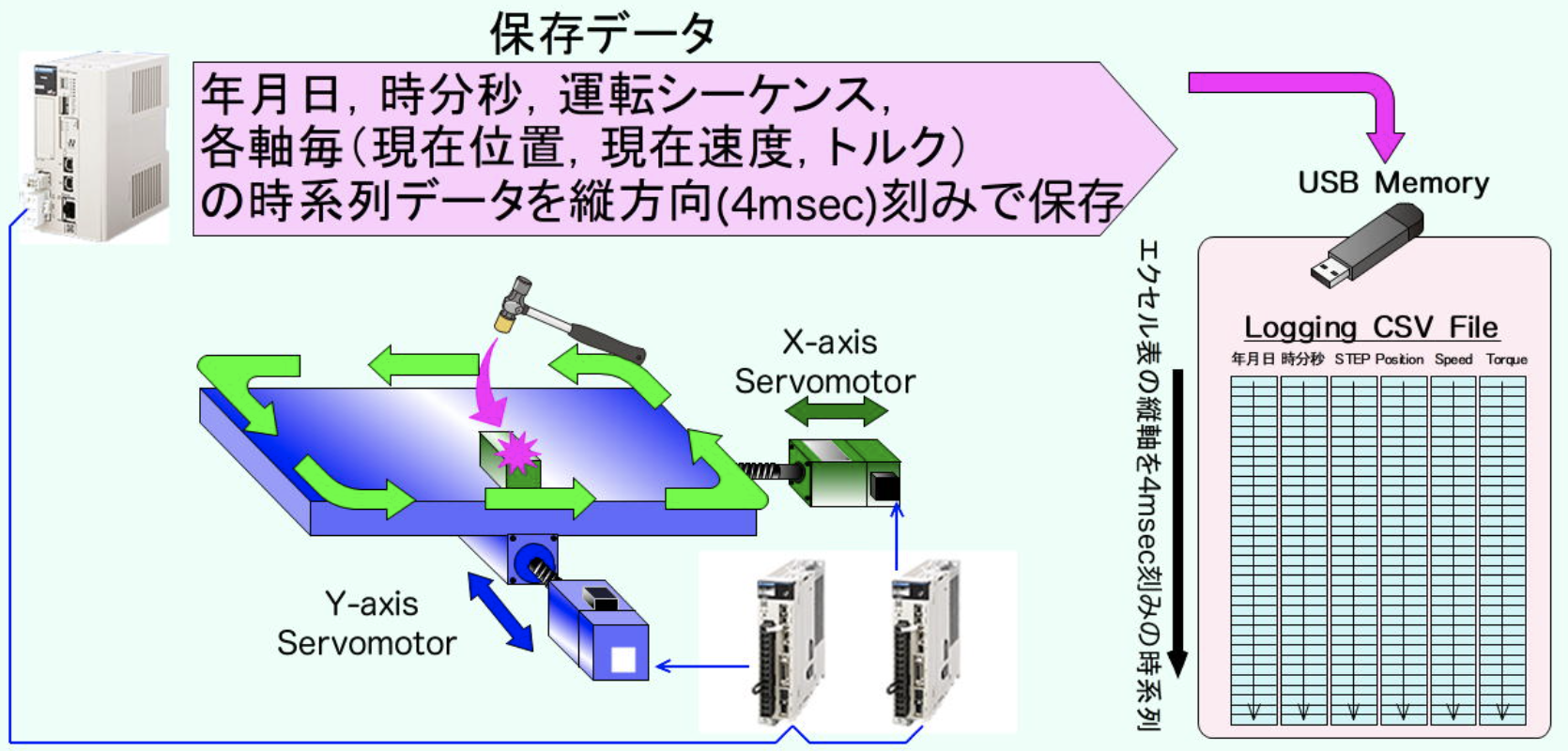

サーボモータの記録項目は意外とシンプルです。

ドライブレコーダのようにカメラ等のセンサーはありません。

上記項目があればトラブル発生状況は、後日でも純分判断できます。

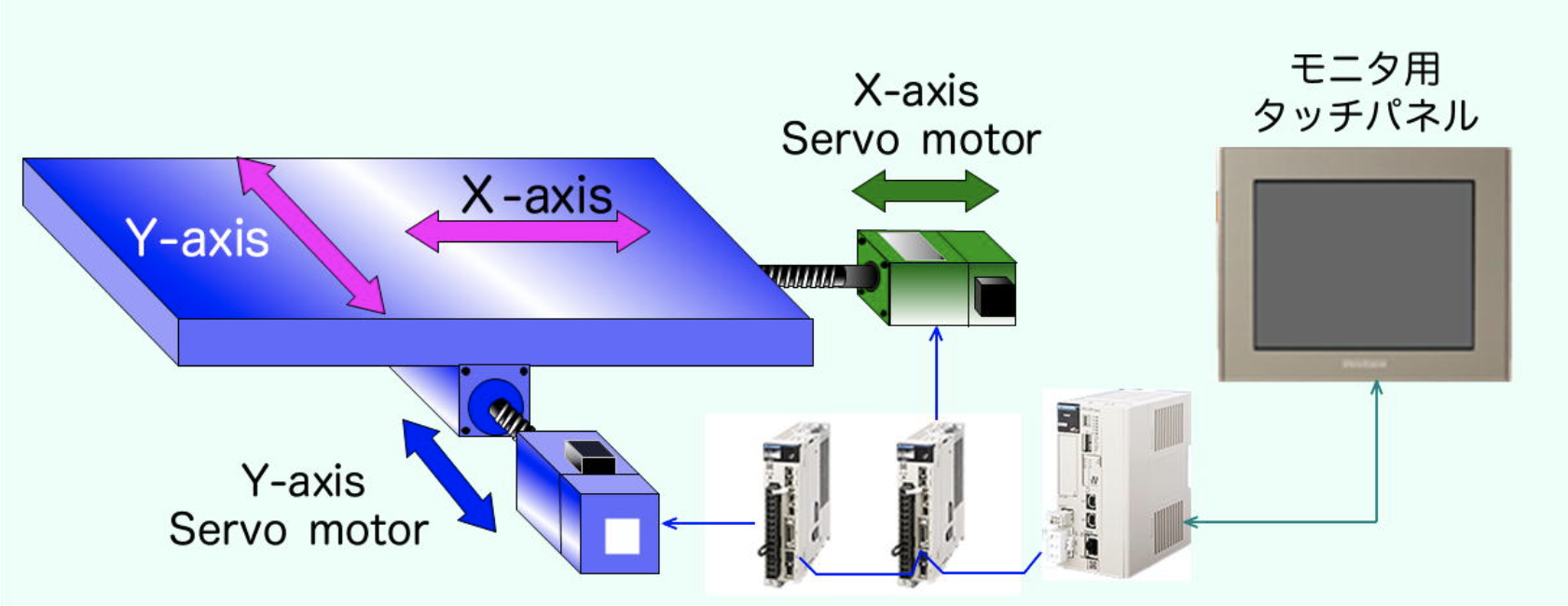

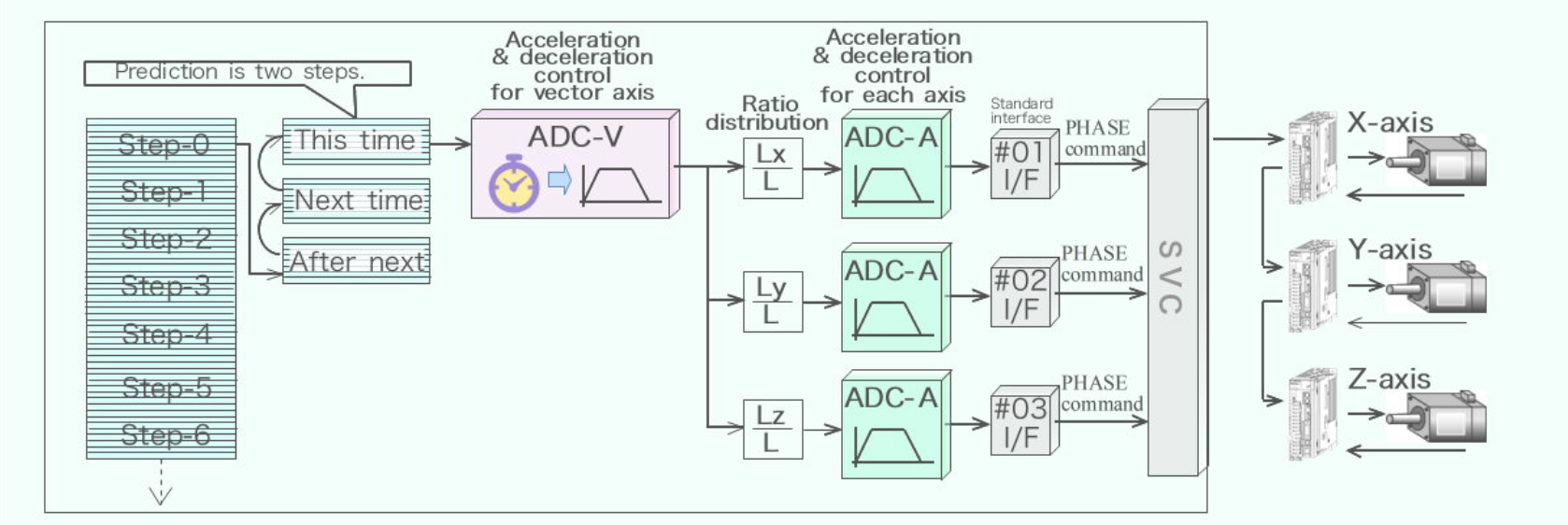

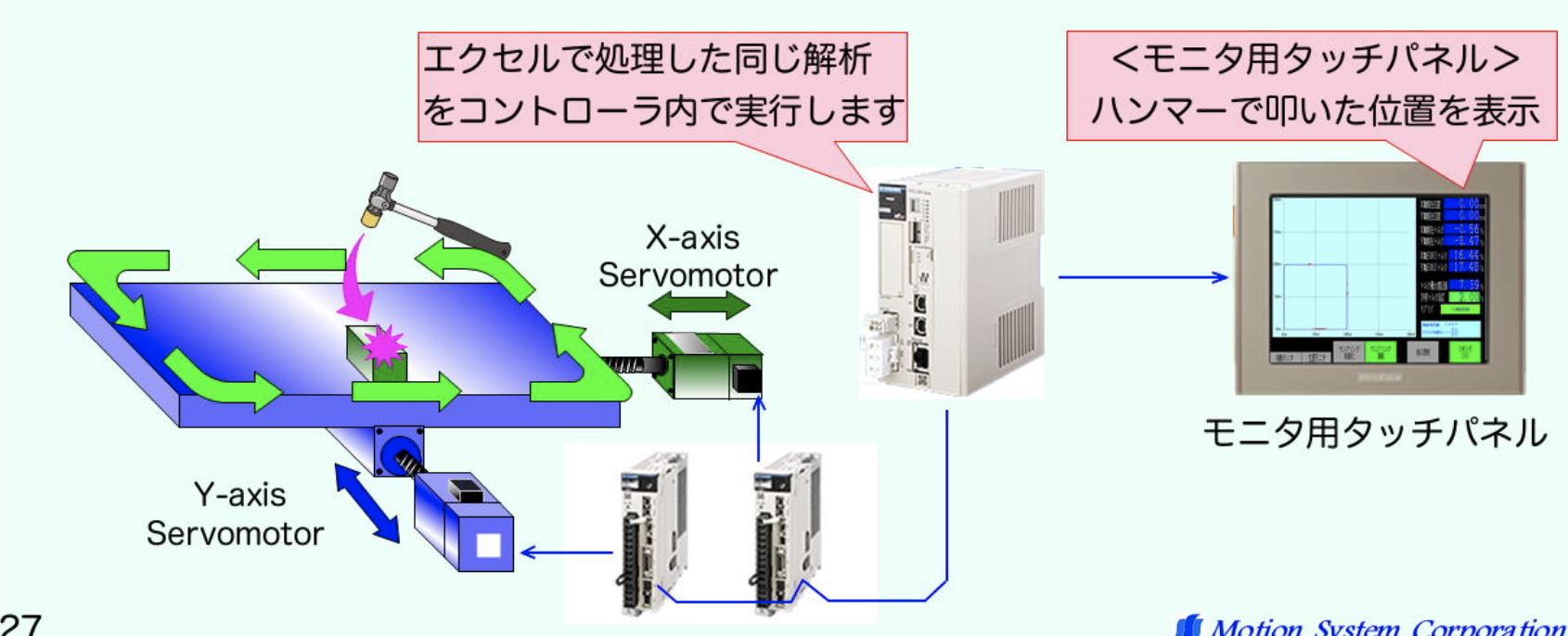

実験に使用した機材は、XーYテーブルの制御そうちにモニタ用タッチパネルを接続したシステムです。

検証方法の基本的な考え方

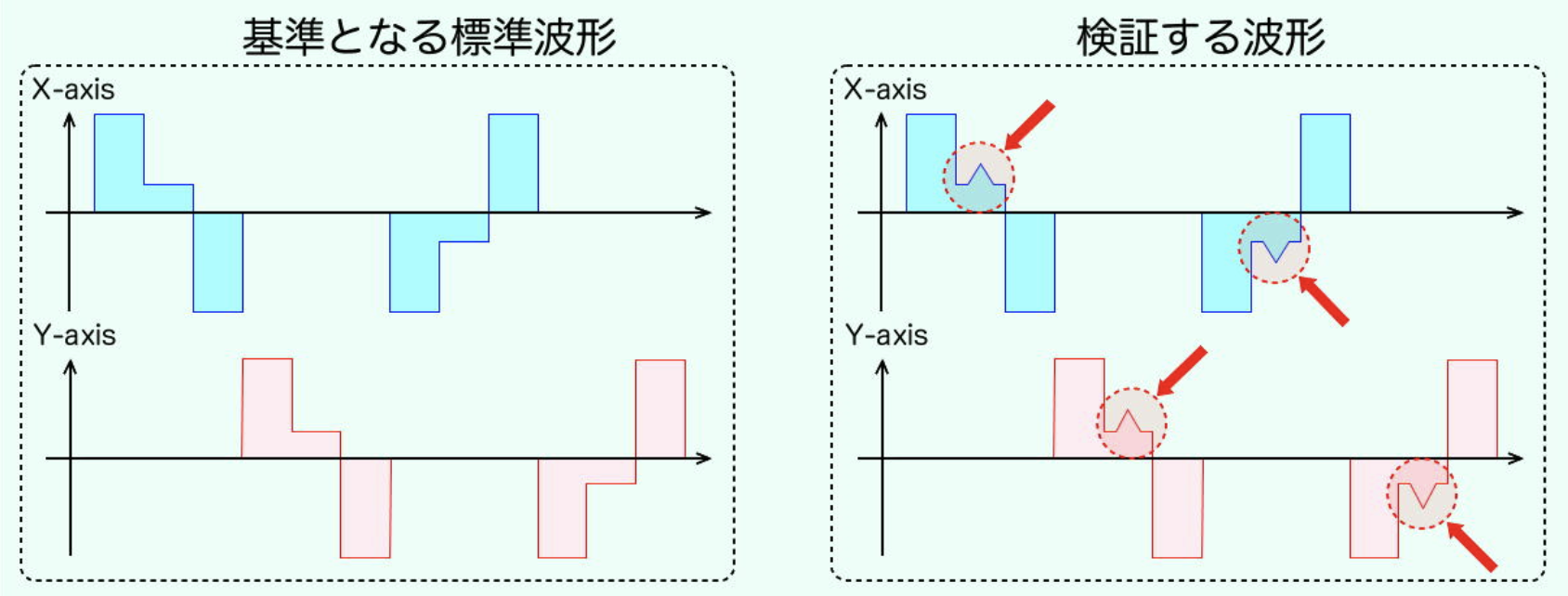

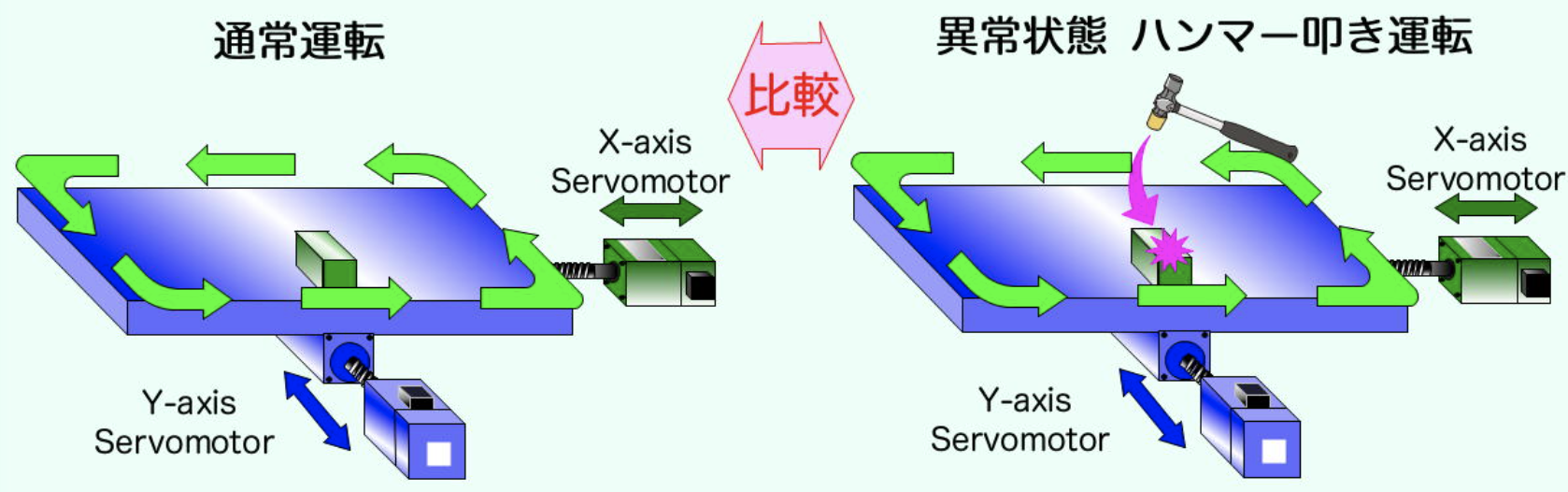

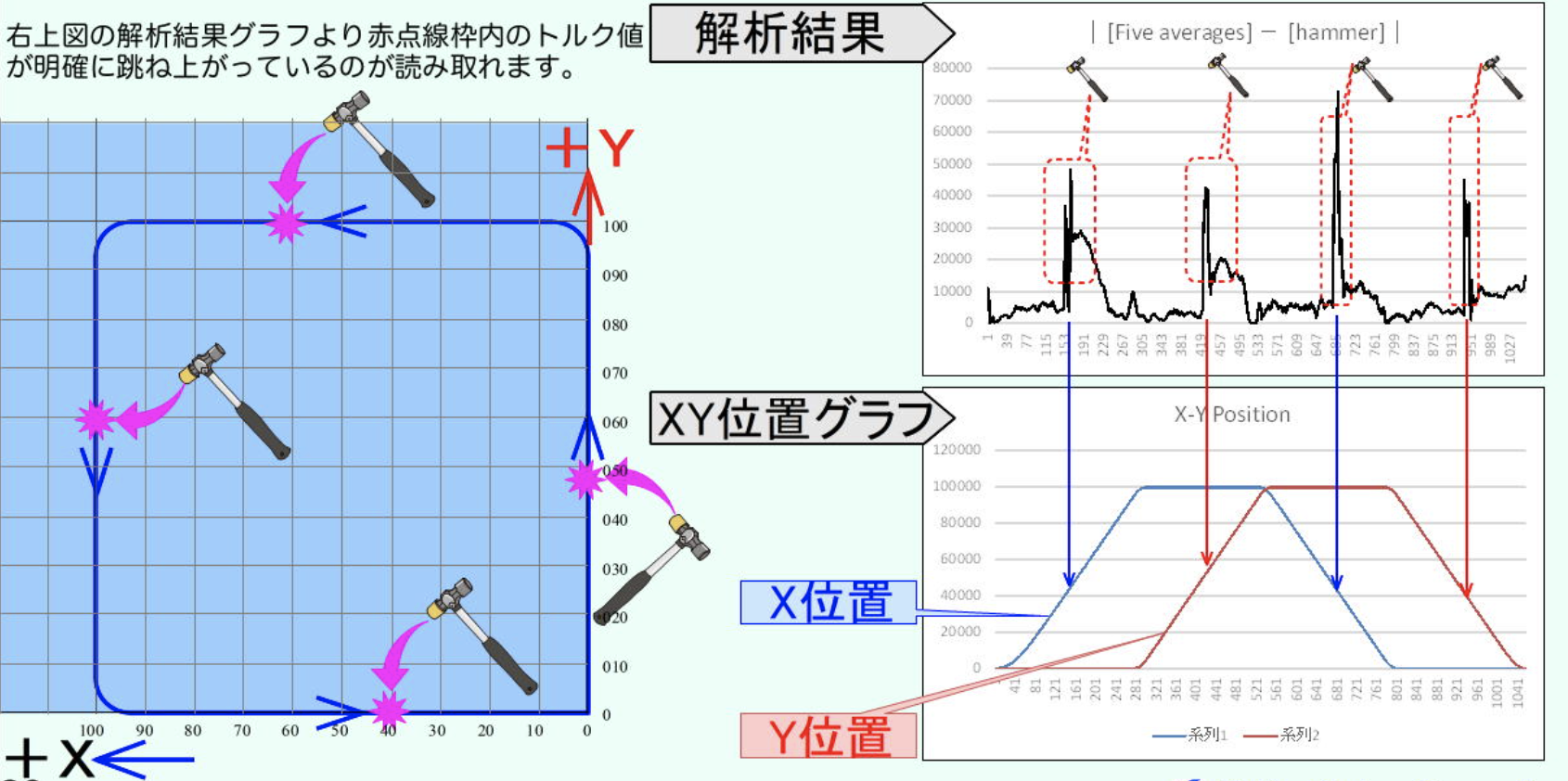

サーボモータで駆動している機器のトラブルや異変を発見するには,正常なトルク波形を前もって基準状態(下左図)を登録しておき,検証状況(下右図)との差異 (下右図の赤丸)を重ね合わせて比較すれば容易に判断できる。

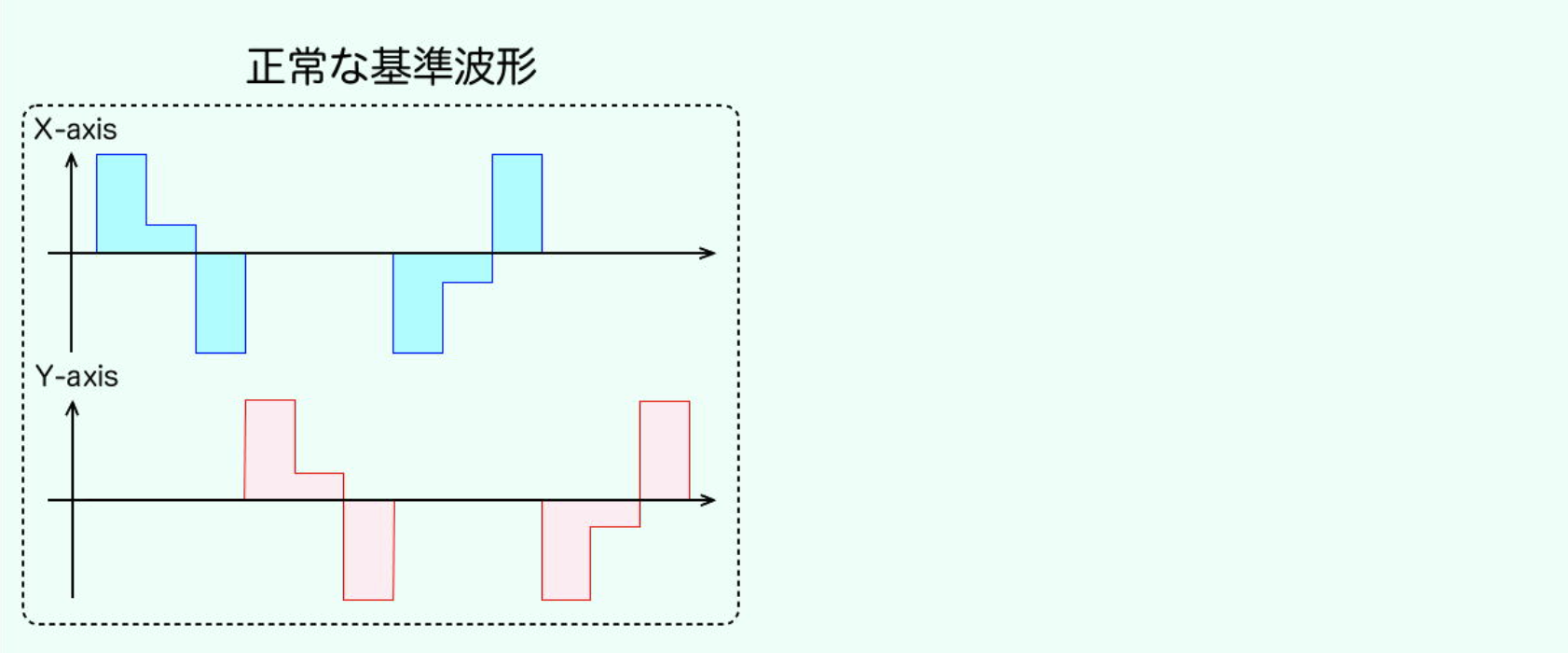

まず第一手順として、基準となる標準状態のトルク波形の登録をします。

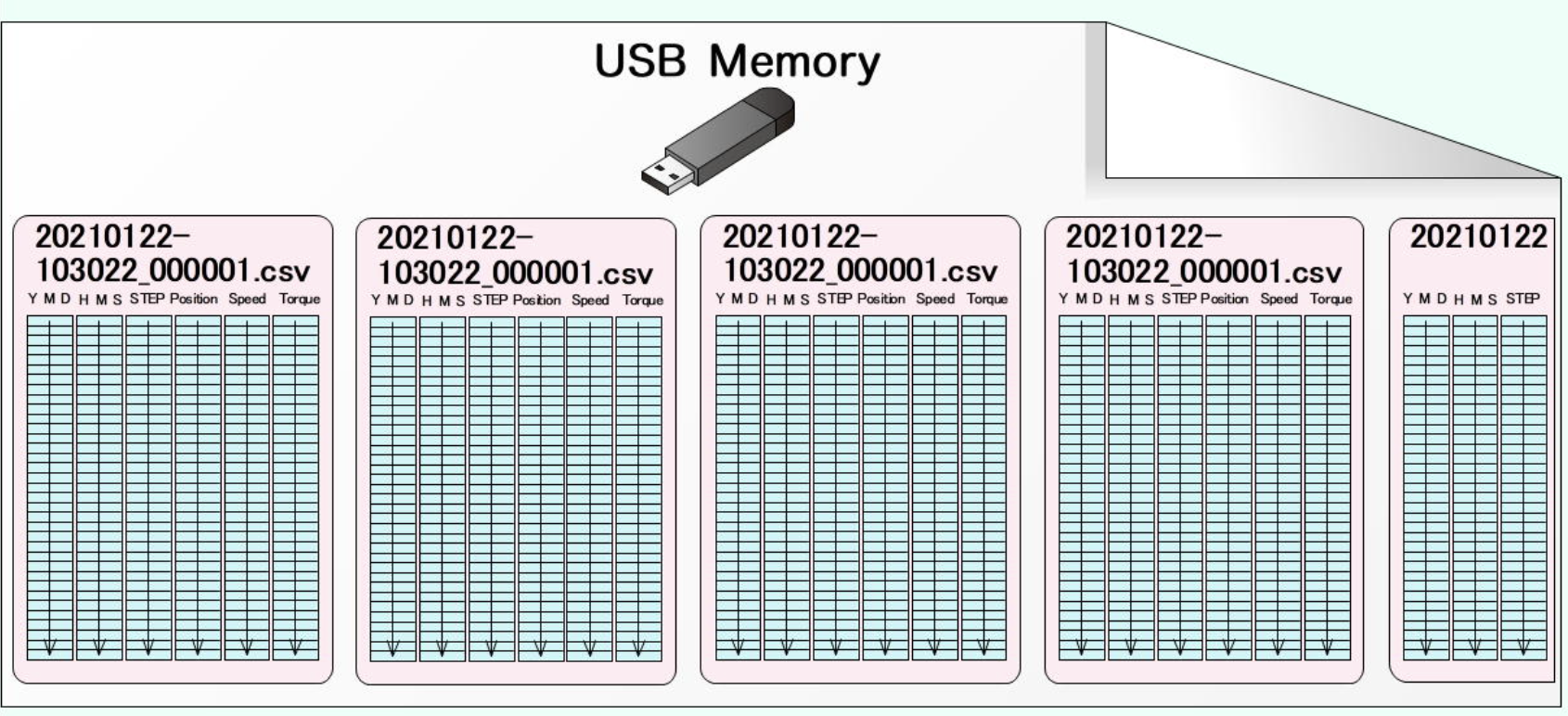

運転1サイクル毎に1ファイルのロギングファイルを保存します

ドライブレコーダーのように、正常状態・異常状態に関わらず黙々とスキャン毎に記録します

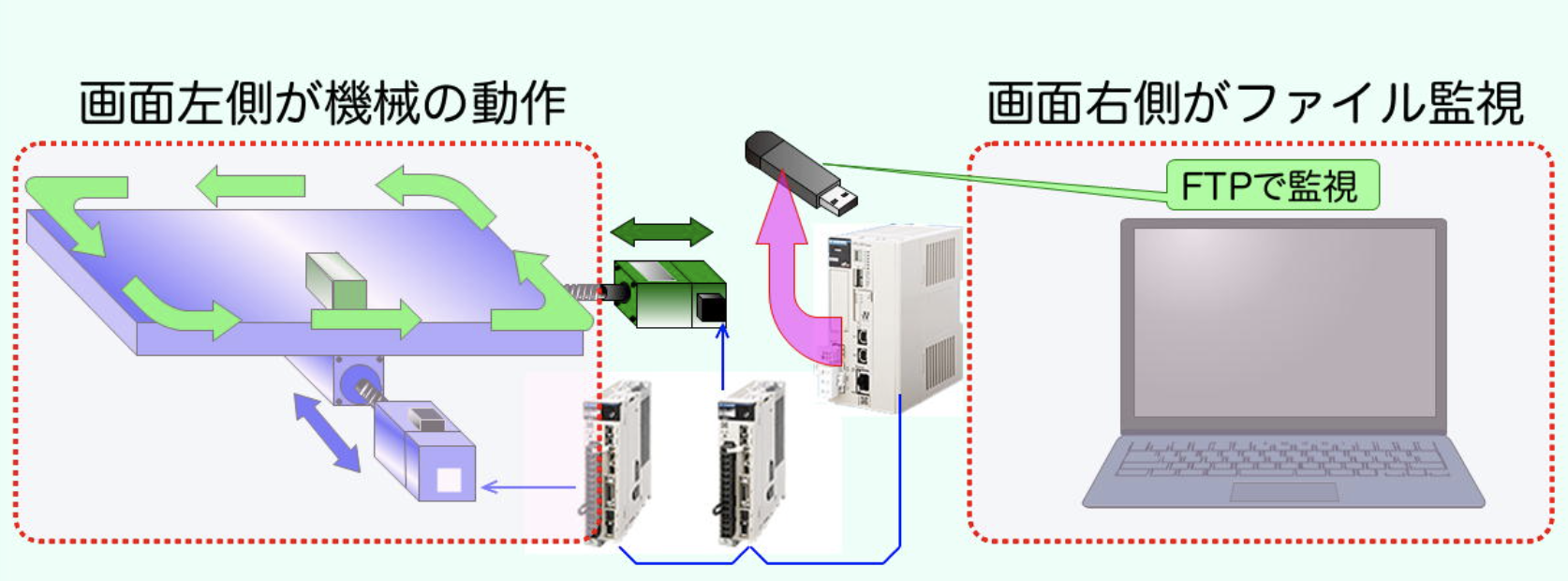

次の動画は1サイクル運転毎に、MP3300内USBメモリの状況をFTPソフトで監視しました。

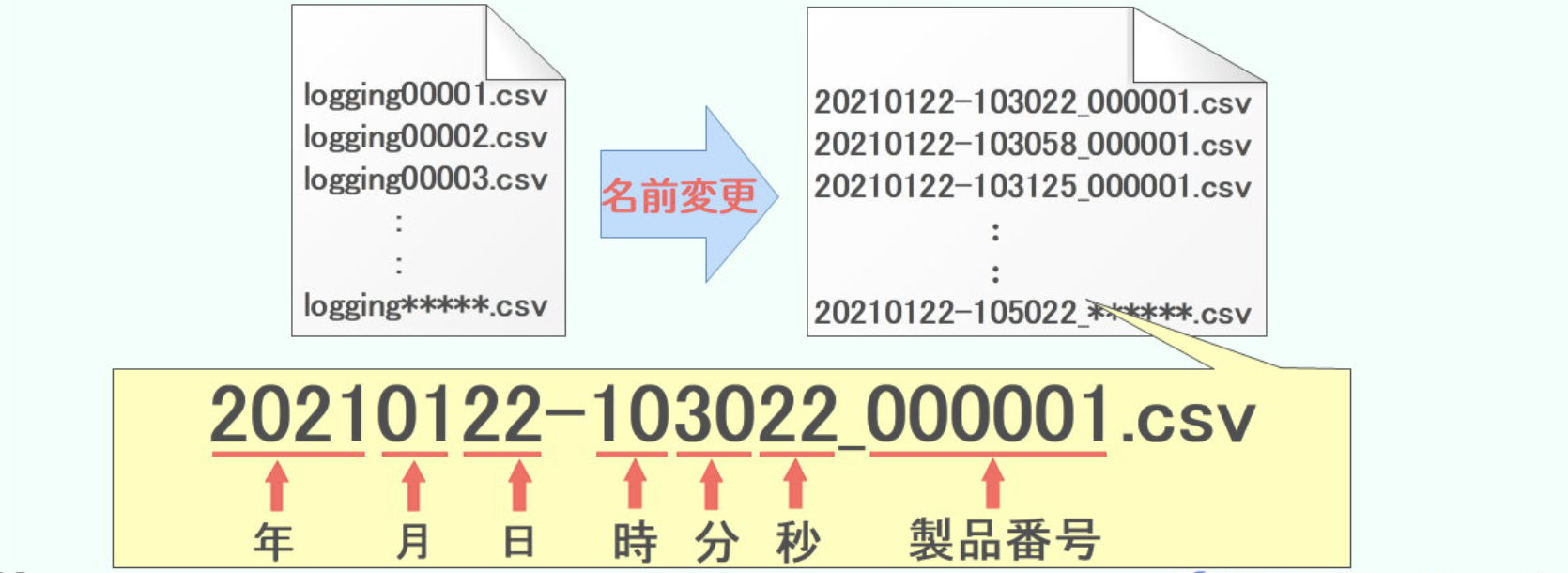

MP3300標準のロギングファイル機能で生成されるファイル名からあえて書き換えています。 これは,トラブル発生後の膨大なロギングファイルより,該当ファイルを検索しやすくにするためです。

下図のように「年月日時分秒-製品番号」に名前変更しています。

次に第2手順として、異変発生時のトルク波形の登録。

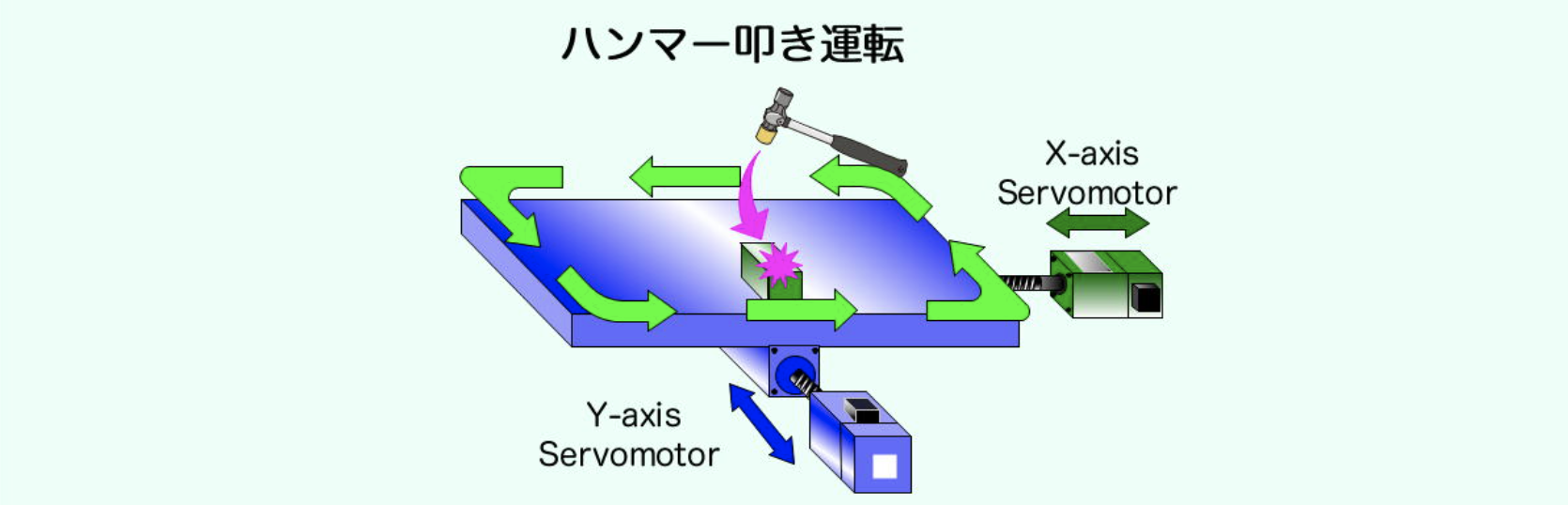

異常状態を故意に発生させます。

X-Yテーブルをハンマーで叩いて異変を作ります。

異常状態も通常運転んと同様に、ロギングがファイルを保存します。

通常運転の場合と,変動を与えた場合(ハンマーで叩く)との相違を保存されたロギングデータより比較検討します。

ただトルクモニタの変動は,加減速による増加減や機械の部分的なバックラッシュ等の変動を受ける為,単純に判断できないところが一般的にありますが,本システムは時間軸よる電子カム制御であるため,基本的なトルク変動は同じパターンを繰り返します。

今回実験のサーボ制御方法は,時間軸制御による電子カム制御であるため、いつもの運転状況と異なることが容易に見つけることができま す。

位置決めモードによる運転でCOIN完了を待ってしまうと,そのバ ラツキにより同時間軸のトルク比較ができないため,うまく比較検証 できません。

次に、正常な基準値と、検証する異常値とを、保存されたロギングフィルよりエクセルで解析します。

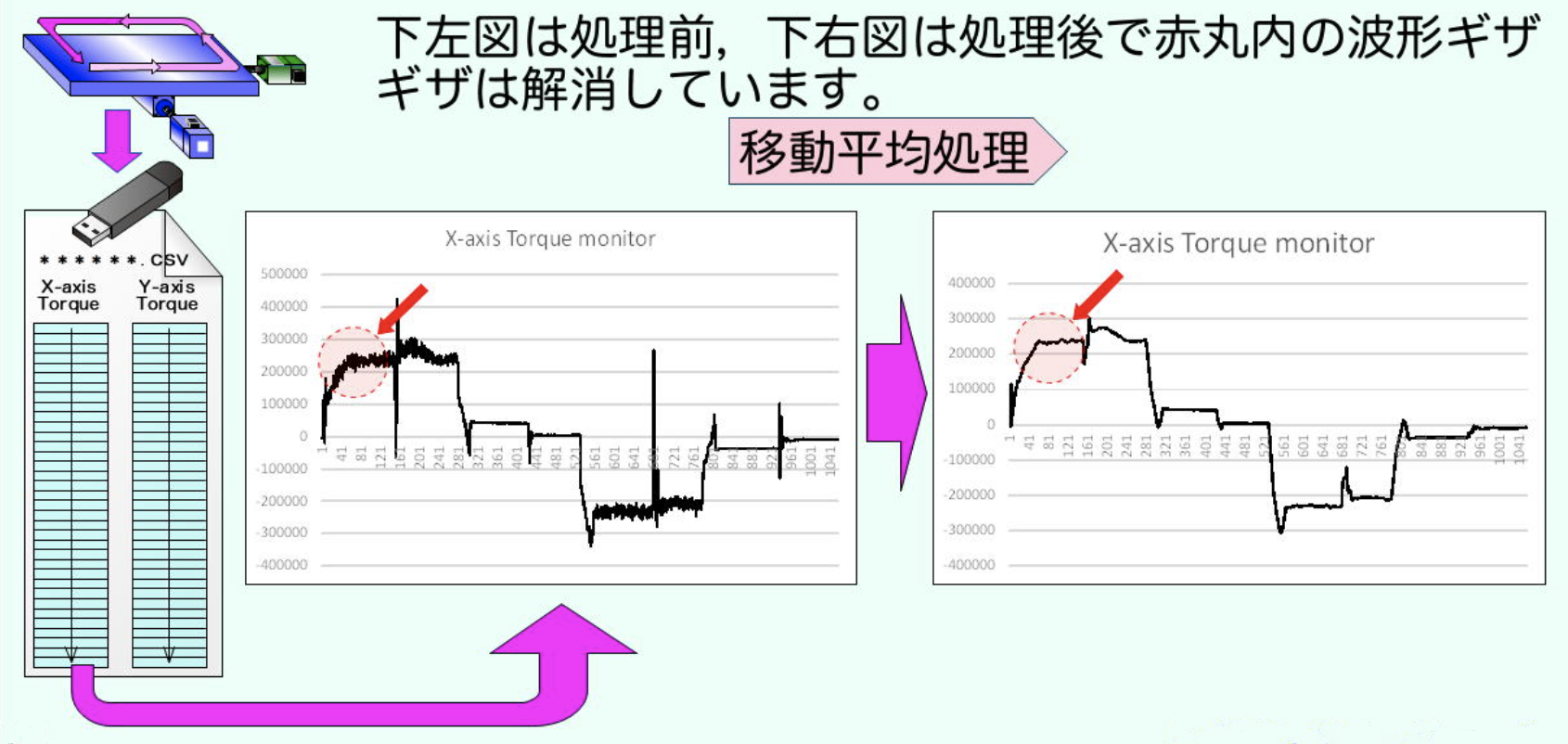

運転1サイクル毎のロギングファイルからトルク波形を処理します。

Step1. ギザギザのノイズ調であるため移動平均処理をします

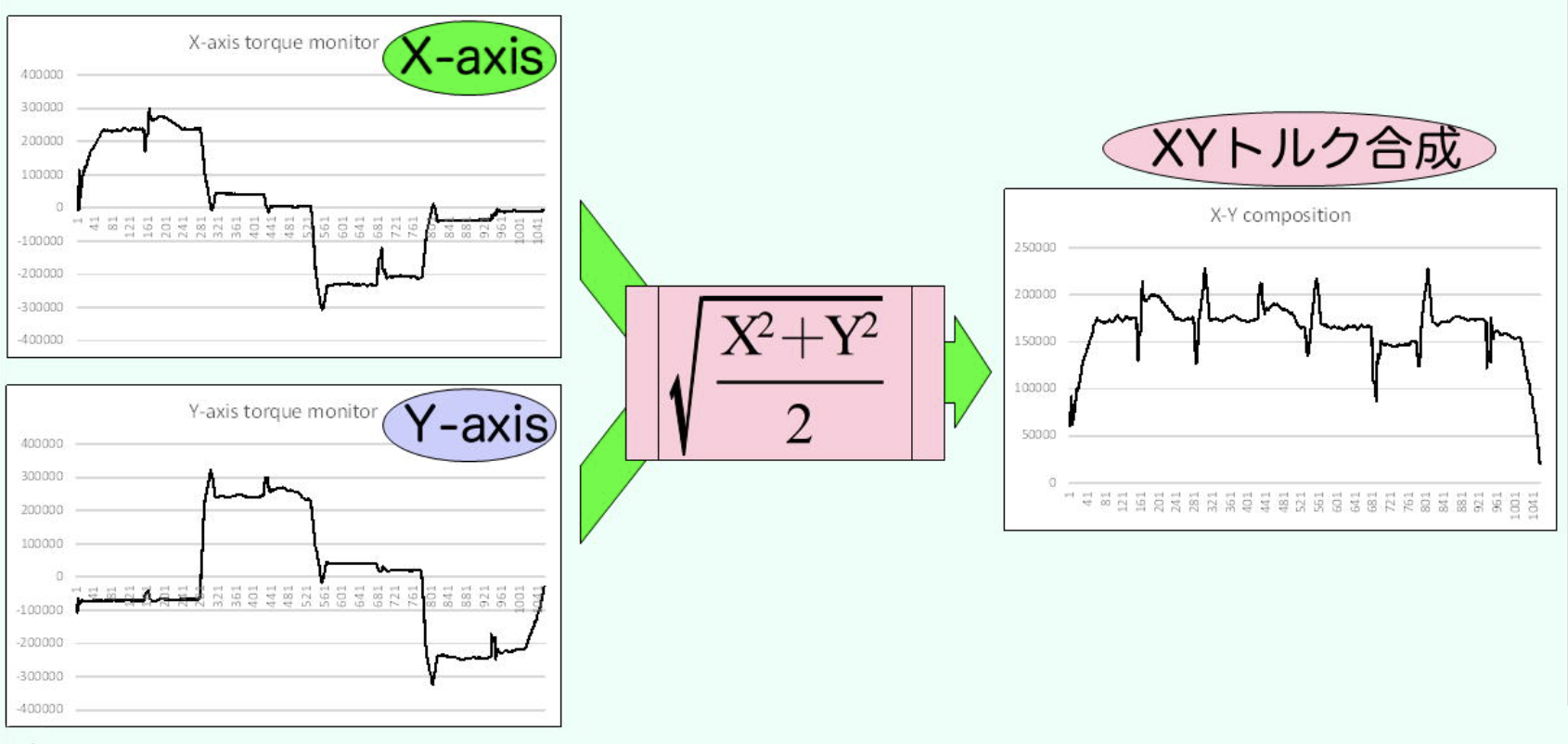

Step.2 移動平均後のX軸方向とY軸方向トルクを合成します。

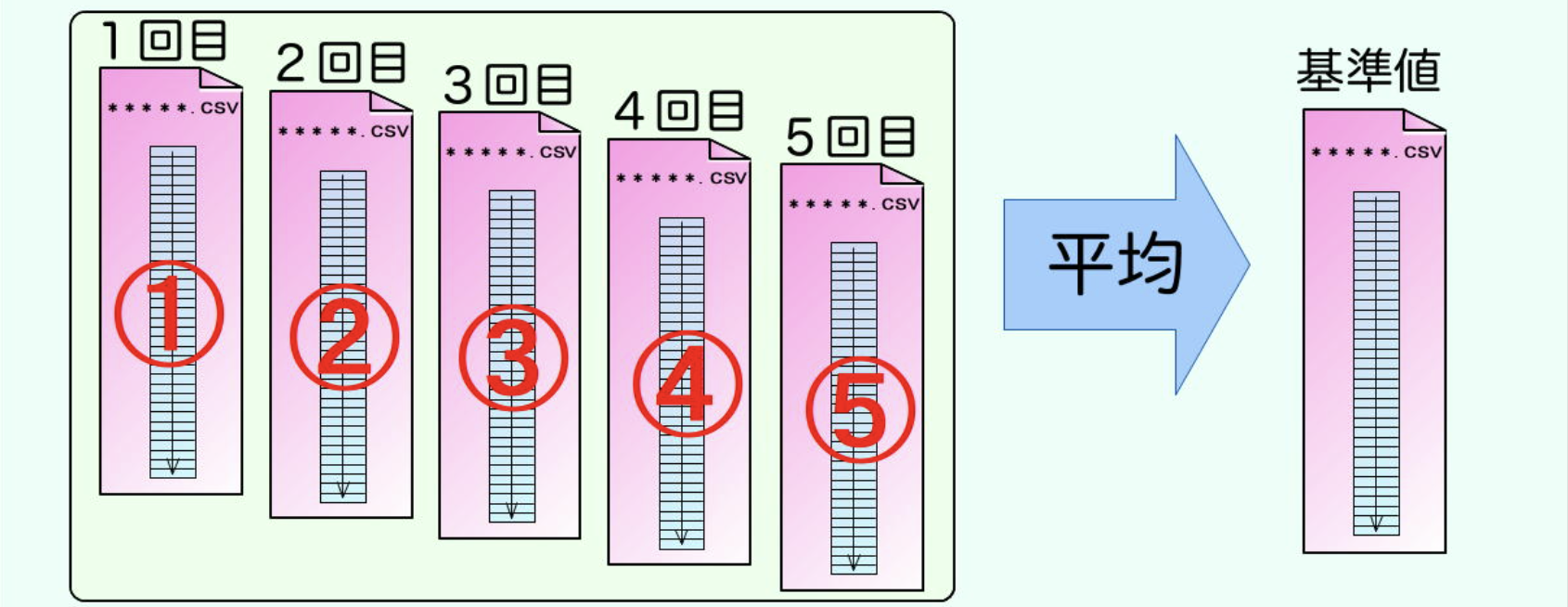

Step.3 基準値の作成

過去5回運転分の移動平均処理を合成処理したデータから、極端なデータを除外して平均値を求め、そのデータを基準値とする。

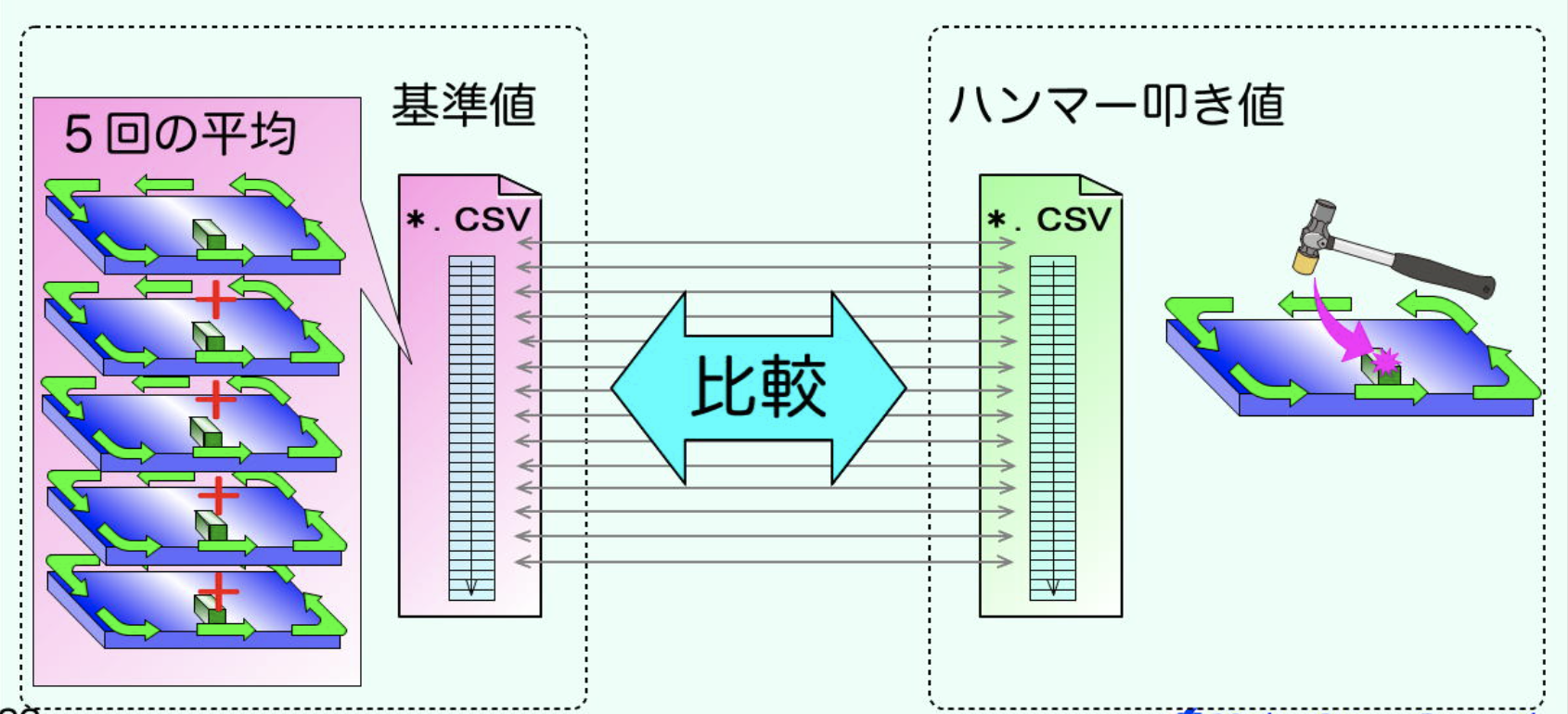

Step.4 基準値とハンマーで叩いた値を比較することにより、ハンマーで叩いた位置が正確に読み取れます。

次は実際のエクセル上での解析動画です(2分間)

5回平均の基準値とハンマーで叩いた波形との差の絶対値が右下図波形です

エクセル解析によりハンマーで叩いた位置が明確に判明します。

エクセル処理と同じ解析をコントローラー内で実行します

ハンマーで叩かれた位置をタッチパネルに表示します。

コントローラ(MP3300)でもエクセルでも解析方法は同じです。

ご紹介したのは予防保全とは少し違い,トラブルが発生した場合にいかに早く原因を発見して生産ラインを正常に戻す方法と, サーボモータによる異変発見方法です。

現実的には機械固有の状況もありますから,あくまで参 考にしていただけばよいかと思います。

またモーションシステムではシステム構築やサーボ制御システム設計に関しても受けておりますので、弊社ホームページ「お問い合せページ」より問い合せ下さい。